当第一台商用 3D 打印机在 1980 年代末问世时,工程师们或许未曾预料到,这项最初用于快速原型制作的技术会在三十余年后渗透至工业生产、生物医疗乃至航天工程的核心领域。3D 打印的本质是一种增材制造工艺,通过层层堆积材料实现三维实体的构建,与传统减材制造中切割、磨削等去除材料的方式形成鲜明对比。这种技术路径的革新,不仅改变了物体成型的物理过程,更在生产组织模式、供应链结构乃至创新生态等层面引发连锁反应。如今,从直径不足微米的血管支架到数米长的航天器部件,3D 打印正在用数字驱动的精准性重新定义 “制造” 二字的内涵。

医疗领域的突破最能直观体现 3D 打印的颠覆性价值。在骨科手术中,医生可基于患者的 CT 扫描数据,通过 3D 打印技术制作与骨骼形态完全匹配的植入物。这种个性化假体能够减少术后排异反应,缩短康复周期。2023 年,国内某三甲医院完成的颅骨修复手术中,采用钛合金 3D 打印的颅骨补片实现了 0.1 毫米级别的精度贴合,术后患者颅内压稳定度较传统预制假体提升 40%。更前沿的探索聚焦于生物打印领域,科学家们利用生物墨水逐层打印含活细胞的支架结构,已成功培育出具有功能的皮肤组织和软骨片段。这些进展意味着未来器官移植可能摆脱供体短缺的困境,实现真正意义上的 “按需制造”。

工业制造场景中,3D 打印正在重构生产效率与成本的平衡公式。传统制造中,复杂结构往往意味着更高的模具成本和更长的生产周期,而 3D 打印通过分层制造逻辑,可直接实现复杂几何形状的一体化成型。某汽车制造商采用金属 3D 打印技术生产发动机缸体,将原本需要 12 个零件组装的结构整合为单一部件,不仅减少了 80% 的装配工序,还因结构优化使零件重量减轻 35%,同时提升了发动机的散热效率。在小批量定制生产中,这种优势更为显著 —— 当产品批次量低于 500 件时,3D 打印的综合成本可比传统注塑工艺降低 60% 以上,这为小众需求市场的产业化提供了技术支撑。

建筑行业正经历着 3D 打印带来的范式转变。混凝土 3D 打印技术通过机械臂精准挤出建筑材料,可在无需模板支撑的情况下完成墙体、梁柱等结构的现场浇筑。2024 年落成的某生态住宅项目,采用大型混凝土 3D 打印机实现了墙体的整体打印,施工周期较传统方式缩短 50%,建筑废料减少 70%。更具突破性的是,3D 打印使建筑形态摆脱了传统施工工艺的限制,设计师可自由实现曲面、镂空等复杂造型,而无需额外增加成本。在灾后重建等紧急场景中,便携式 3D 打印设备能快速搭建临时住房,其材料配方可根据当地资源进行调整,如利用沙漠地区的砂料制作打印材料,降低运输成本。

航空航天领域对材料性能和结构精度的极致要求,使 3D 打印成为技术突破的关键抓手。航天器部件需要在极端温度、压力环境下保持稳定性,同时尽可能减轻重量以降低发射成本。通过金属 3D 打印技术制造的火箭发动机喷管,采用晶格化内部结构,在保证强度的前提下实现了 40% 的减重,同时通过一体化成型消除了传统焊接工艺可能存在的应力集中点。卫星天线反射面采用碳纤维复合材料 3D 打印,可实现微米级的表面精度,确保信号传输的稳定性。某航天企业的数据显示,采用 3D 打印技术后,其卫星部件的生产周期从 18 个月缩短至 3 个月,且因结构优化使卫星整体重量减轻 15%,每年节约发射成本超亿元。

食品工业的 3D 打印应用正在模糊生产与创意的边界。通过将食材打成糊状 “打印材料”,食品 3D 打印机可按照数字模型精确挤出材料,实现个性化的造型与营养配比。在特殊膳食领域,3D 打印展现出独特价值 —— 针对吞咽困难患者,可将流质食物打印成特定形状的凝胶状结构,既保证安全食用,又能维持食物的口感和营养。在餐饮服务中,3D 打印能快速实现复杂的摆盘造型,某高端餐厅利用巧克力 3D 打印机,根据客人需求现场打印带有个人签名的甜品装饰,提升消费体验。更具潜力的是营养定制领域,通过算法计算人体每日所需营养成分,3D 打印设备可精准调配谷物、蛋白、维生素等原料比例,制作出符合个体需求的个性化食品,这为慢性病患者的膳食管理提供了新方案。

材料科学的进步持续为 3D 打印技术注入新动能。从最初的光敏树脂、ABS 塑料,到如今的钛合金、高温陶瓷、生物活性材料,可打印材料的种类已扩展至数百种,性能指标不断突破。石墨烯增强复合材料的 3D 打印,使制成的零件兼具高强度与导电性;形状记忆合金的 3D 打印应用,实现了零件在温度变化时的可控变形,为智能结构设计提供可能。材料回收技术的融入更使 3D 打印向循环经济靠拢 —— 某研究团队开发的塑料 3D 打印系统,可直接将 PET 瓶粉碎后制成打印线材,其成品强度达到原生材料的 90%,为塑料废弃物的本地化处理提供了新路径。

技术普及过程中,3D 打印仍面临着标准化与规模化的双重挑战。不同品牌设备的打印精度、材料兼容性存在差异,导致产品质量难以统一把控,这在医疗植入物等关键领域尤为突出。金属 3D 打印的表面粗糙度控制、残余应力消除等工艺难题,仍需更精密的参数调控技术。在规模化生产方面,现有 3D 打印技术的打印速度仍难以满足大众消费品的量产需求,单台设备的效率瓶颈使大规模应用受限。此外,数字模型的知识产权保护、打印材料的环保性等问题,也需要产业界与监管部门协同解决。

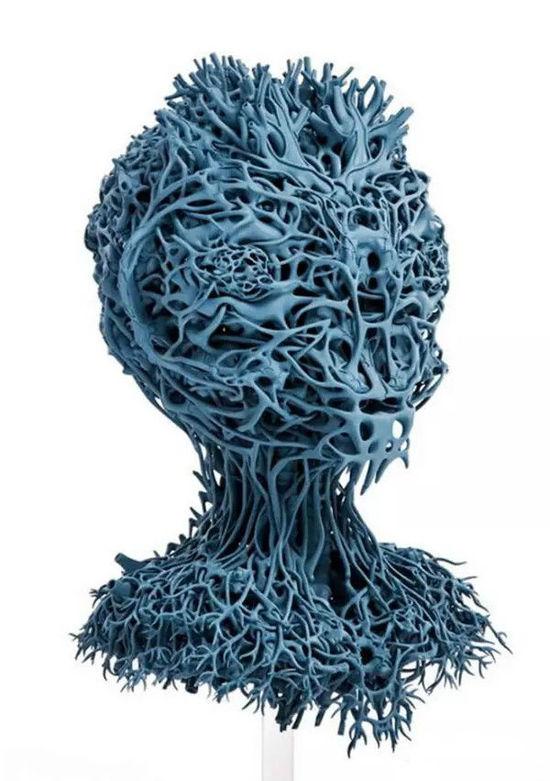

教育领域对 3D 打印技术的接纳,正在培育新的创新生态。全球已有超 30% 的高校开设了 3D 打印相关课程,从机械工程到艺术设计,跨学科的应用探索不断涌现。中学生通过 3D 打印将数学公式转化为实体模型,直观理解几何原理;艺术专业学生利用 3D 扫描与打印技术,实现传统雕塑与数字艺术的融合创作。这种技术普及正在重塑创造力培养的方式,使抽象概念的具象化表达变得前所未有的便捷。

3D 打印技术的演进路径,始终围绕着精度提升、材料拓展与成本控制三个核心维度展开。随着人工智能算法在切片处理、参数优化等环节的深度应用,打印过程的容错率将进一步降低;生物墨水的细胞存活率突破与血管化技术的成熟,可能在未来十年实现简单器官的临床应用;纳米材料的引入或将使 3D 打印产品具备传统工艺无法实现的光电特性。当这些技术突破叠加时,3D 打印或许将从 “补充制造技术” 升级为推动产业变革的基础性力量,而其对社会生产生活的影响,可能远超当下的想象边界。

免责声明:文章内容来自互联网,本站仅提供信息存储空间服务,真实性请自行鉴别,本站不承担任何责任,如有侵权等情况,请与本站联系删除。