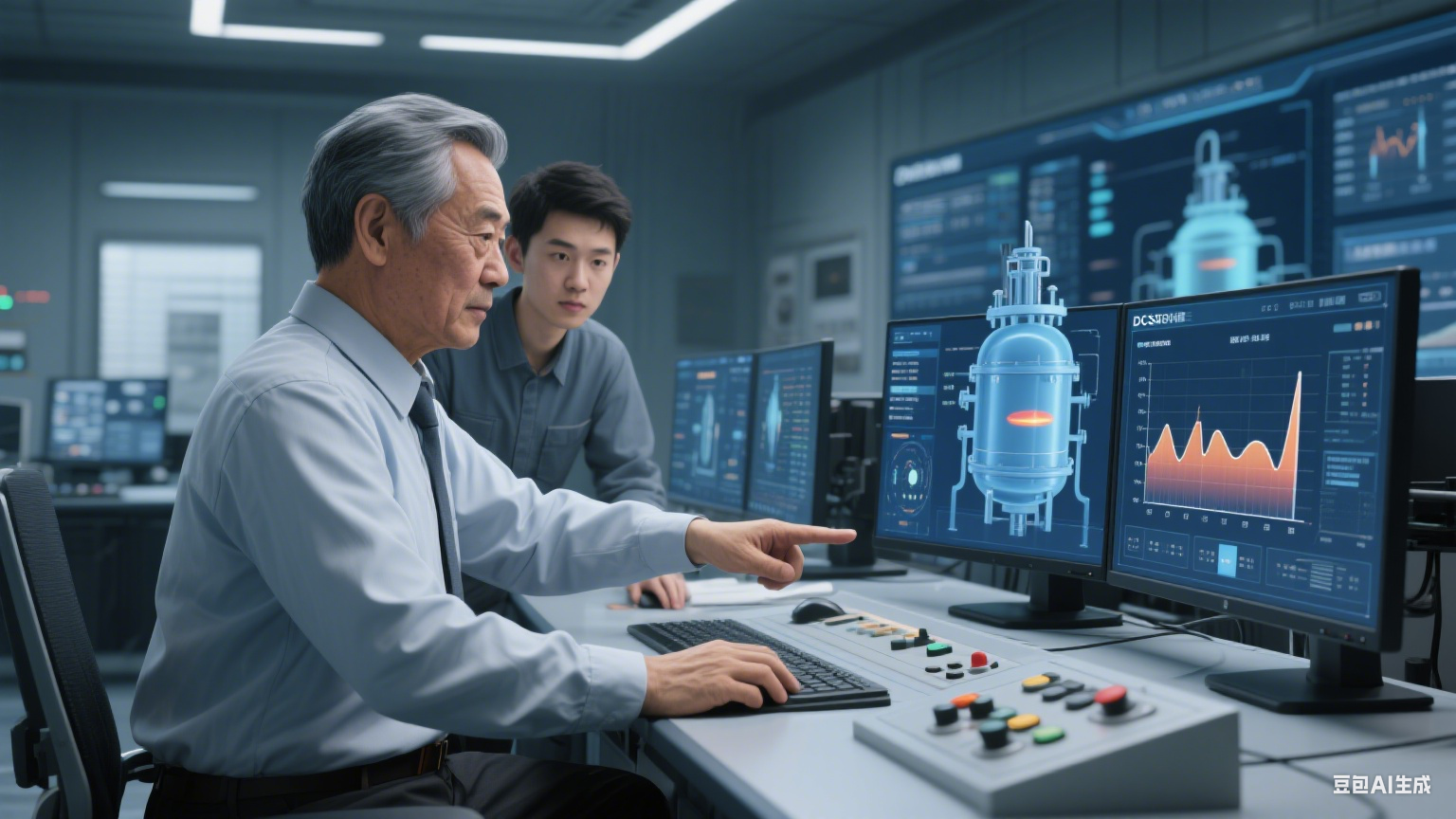

老周在城郊的化工厂当了二十年技术员,最常待的地方不是轰鸣的生产车间,而是温度恒定的中控室。那里并排摆着六块巨大的显示屏,屏幕上跳动着密密麻麻的数字和五颜六色的流程图,像一片永远不会停歇的 “数据星空”。这片 “星空” 背后,藏着整个化工厂的 “神经中枢”—— 集散控制系统,同事们都习惯叫它 DCS。老周总说,要是没有这套系统,厂里这么多台反应釜、储罐和输送泵,光靠人盯着根本转不起来。

记得五年前的一个夏天,厂里刚完成 DCS 系统的升级改造。那天下午,老周正在中控室核对新系统的参数,突然发现三号反应釜的温度曲线开始异常波动。以往遇到这种情况,技术员得拿着记录本跑到现场,先看仪表盘上的数值,再手动调整阀门开度,一来一回至少要二十分钟。但那天,老周手指在操作台上轻轻一点,屏幕上立刻弹出了反应釜的实时工况图,不仅能看到温度变化,还能同步显示进料量、搅拌速度等关联数据。他根据系统给出的趋势分析,在操作界面上把蒸汽阀门的开度从 35% 调到 32%,不过三分钟,屏幕上的温度曲线就慢慢恢复了平稳。站在旁边学习的年轻徒弟小张看得直点头:“周师傅,这系统比以前的老设备灵多了,连现场的压力表数值都能实时传过来。”

老周笑着拍了拍小张的肩膀:“这还不是最关键的。你看那边的报警窗口,只要任何一个参数超出设定范围,系统会第一时间亮灯提示,还能自动记录异常发生的时间和数值变化。以前咱们靠人工巡检,难免有疏漏的时候,现在有了这套‘眼睛’,车间里的风吹草动都逃不过它的‘视线’。” 他边说边调出上个月的生产记录,屏幕上清晰地列出了每天的原料消耗量、产品产量和能耗数据,甚至能精确到每台设备的运行时长。“以前月底统计数据,得几个人对着账本算好几天,现在点一下‘报表生成’,所有数据自动汇总,还能导出 Excel 表格,省了不少功夫。”

小张好奇地问:“周师傅,既然这系统这么厉害,是不是所有操作都能让它自动完成?” 老周摇了摇头,指着屏幕上的 “手动 / 自动” 切换按钮解释道:“DCS 的核心是‘集散’,既要把分散的设备集中监控,又要保留人工干预的空间。比如去年冬天,厂里的循环水泵突然出现故障,系统检测到水压下降后,立刻自动关闭了下游的进料阀门,防止原料泄漏。但接下来要不要启动备用泵,还是得我们根据现场情况判断 —— 当时管道里还有残留的高温物料,如果马上开泵可能会有风险,我们就在系统里设置了‘延迟启动’指令,等温度降下来再操作,既保证了安全,又没耽误生产。”

说起安全,老周想起了更惊险的一次经历。三年前的一个夜班,他正在中控室值班,突然听到系统发出急促的报警声,屏幕上四号储罐的液位数值急剧下降。他心里一紧,立刻通过系统的视频监控功能查看现场,发现储罐底部的阀门出现了轻微泄漏。按照应急预案,他先在操作界面上关闭了储罐的进料阀门,然后通知现场巡检人员携带工具前往处理。在等待的过程中,他通过 DCS 系统实时监测泄漏点周围的气体浓度 —— 屏幕上的气体检测数值始终保持在安全范围内,这让他松了口气。后来现场人员反馈,多亏系统及时报警,加上提前关闭了进料阀,泄漏量很小,很快就修好了。“要是没有 DCS,等巡检人员发现泄漏,说不定已经造成更大的损失了。” 老周至今想起这件事,仍有些后怕。

除了应急处理,DCS 在日常生产的精细化管理上也帮了大忙。小张跟着老周学习的时候,发现每次调整生产参数,老周都会先在系统里做 “模拟操作”。比如想提高反应釜的反应效率,老周会在 DCS 的模拟界面里输入新的温度和压力参数,系统会根据历史数据预测出调整后的产品产量和能耗变化。“这样就能提前知道调整参数会不会有风险,会不会增加成本。” 老周解释道,“去年我们想优化乙醇的生产工艺,就是先在系统里模拟了十几种参数组合,最后选出了能耗最低、产量最高的方案,实际投产后果然比以前每天多产了两吨乙醇,还节省了 5% 的蒸汽用量。”

中控室的角落里,放着一台老旧的仪表盘,那是工厂刚建成时用的设备。老周说,以前没有 DCS 的时候,每个设备都有独立的仪表盘,中控室里密密麻麻摆满了表盘和按钮,技术员要盯着上百个指针,稍微一走神就可能错过异常。有一次,因为压力表失灵,反应釜的压力超标了都没人发现,最后导致产品不合格,损失了好几万元。“现在好了,DCS 把所有设备的参数都整合到一个系统里,还能设置自动报警,比以前省心多了。” 他指着屏幕上的 “历史数据查询” 功能说,“不管是昨天的还是去年的生产数据,只要输入时间就能调出来,万一出了问题,还能通过数据回溯找到原因。上次有批产品纯度不达标,我们就是通过查看 DCS 记录的反应温度变化,发现是加热管老化导致温度不稳定,及时更换了设备,才避免了类似问题再次发生。”

小张跟着老周学习了半个月后,也能独立在 DCS 系统上完成基本的操作了。有一天,他发现二号反应釜的搅拌电机电流有点偏高,虽然还在正常范围内,但趋势一直在缓慢上升。他想起老周说过的 “提前预判”,立刻调取了电机的运行记录,发现最近三天的电流值都在逐渐增加。他赶紧把情况告诉老周,两人一起检查了电机的润滑情况和负载数据,最后发现是轴承磨损导致的电流升高。因为发现及时,他们在停产检修时更换了轴承,避免了电机故障造成的生产中断。“以前我总觉得 DCS 就是个‘显示器’,现在才知道,它更像一个‘预警员’,能帮我们发现那些肉眼看不到的隐患。” 小张感慨道。

每天下班前,老周都会在 DCS 系统里做一次 “交接班记录”,把当天的生产情况、参数调整和设备状态一一录入系统。他说,这套系统就像厂里的 “记忆库”,不管是新员工学习还是老员工复盘,都能从里面找到需要的信息。有一次,新来的工程师想了解厂里十年前的生产工艺,老周通过 DCS 的历史数据库,调出了当时的操作参数和生产报表,帮工程师节省了大量查阅纸质档案的时间。“现在的年轻人都习惯用电脑做事,DCS 也跟着升级,不仅能在中控室操作,还能通过授权在手机上查看实时数据。上次我在家休息,厂里打电话说有个参数有点波动,我打开手机 APP 一看,发现只是正常的波动范围,就让他们先观察,不用紧急处理,省得跑一趟。”

在化工厂里,DCS 系统就像一位 “隐形指挥官”,它不直接接触生产设备,却能通过无数个传感器和数据线路,感知着车间里的每一个变化。它把分散的设备连接成一个有机的整体,让复杂的生产过程变得可控、可测、可追溯。老周常说,他这二十年的工作,见证了从人工操作到自动化控制的转变,而 DCS 就是这场转变中最关键的 “桥梁”。它不仅提高了生产效率,更保障了生产安全,让化工厂的每一个日夜都在平稳有序中度过。如今,小张也慢慢接过了老周的 “接力棒”,在中控室的屏幕前,继续学习和探索着这位 “隐形指挥官” 的更多奥秘,守护着化工厂的每一个生产瞬间。

免责声明:文章内容来自互联网,本站仅提供信息存储空间服务,真实性请自行鉴别,本站不承担任何责任,如有侵权等情况,请与本站联系删除。