电声PCB厂制板的基础知识,你都学会了吗?(下)_pcb板生产工序

目录:

1.pcb板的生产工艺流程

2.pcb板生产过程视频

3.pcb板制板工艺流程

4.pcb板制造工艺

5.pcb板制作流程

6.pcb板的制作工艺

7.pcb板生产各工序时间

8.pcb板生产流程视频

9.pcb板生产工艺流程图

10.pcb板生产工艺流程

1.pcb板的生产工艺流程

九、PCB生产中Mark点设计 1.电声pcb必须在板长边对角线上有一对应整板定位的Mark点,板上集成电路引脚中心距小于0.65mm的芯片需在集成电路长边对角线上有一对对应芯片定位的Mark点;pcb双面都有贴片件时,则pcb的两面都按此条加Mark点。

2.pcb板生产过程视频

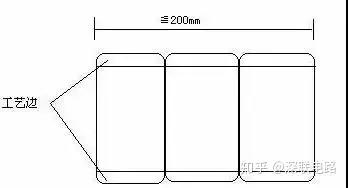

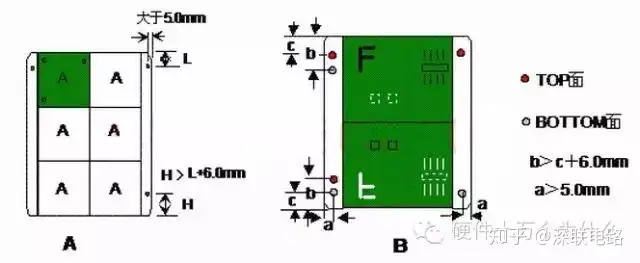

2.pcb边需留5mm工艺边(机器夹持PCB最小间距要求),同时应保证集成电路引脚中心距小于0.65mm的芯片要距离板边大于13mm(含工艺边);板四角用Ф5圆弧倒角pcb应采用拼板方式,从目前pcb翅曲程度考虑,最佳拼接长度约为200mm,(设备加工尺寸:长度最大为330mm;宽度最大为250mm),在宽度方向尽量不拼以防止在生产过程中弯曲。

3.pcb板制板工艺流程

如下图:

4.pcb板制造工艺

3.MARK点作用及类别Mark点也叫基准点,为装配工艺中的所有步骤提供共同的可测量点,保证了装配使用的每个设备能精确地定位电路图案因此,Mark点对SMT生产至关重要 4.我部推荐的MARK点设计规范。

5.pcb板制作流程

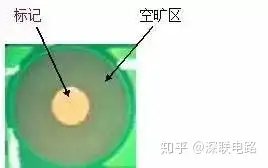

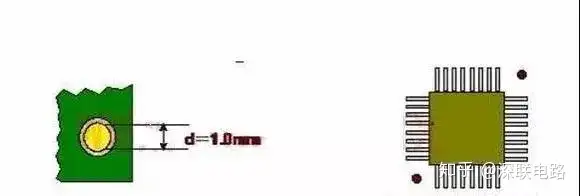

1)形状:建议Mark点标记为直径:R=1.0mm实心圆;2)组成一个完整的MARK点包括:标记点(或特征点)和空旷区域。

6.pcb板的制作工艺

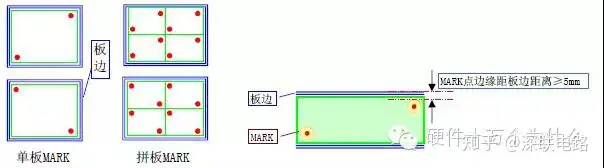

3)位置:Mark点位于单板或拼板上的对角线相对位置且尽可能地距离分开;最好分布在最长对角线位置(如MARK点位置图)4)为保证贴装精度的要求,SMT要求:每块PCB内必须至少有一对符合设计要求的可供SMT机器识别的MARK点,同时必须有单板MARK(拼板时),拼板MARK或组合MARK只起辅助定位的作用。

7.pcb板生产各工序时间

5)拼板时,每一单板的MARK点相对位置必须一样不能因为任何原因而挪动拼板中任一单板上MARK点的位置,而导致各单板MARK点位置不对称;6)PCB上所有MARK点只有满足:在同一对角线上且成对出现的两个MARK,方才有效。

8.pcb板生产流程视频

因此MARK点都必须成对出现,才能使用(MARK点位置图)7)MARK点(空旷区边缘)距离PCB边缘必须≥5.0mm(机器夹持PCB最小间距要求)(如MARK点位置图)。

9.pcb板生产工艺流程图

(MARK点位置图)8)尺寸A.Mark点标记最小的直径为1.0mm,最大直径是3.0mm,Mark点标记在同一块电路板上尺寸变化不能超过25 微米;B.特别强调:同一板号PCB上所有Mark点的大小必须一致(包括不同厂家生产的同一板号的PCB);

10.pcb板生产工艺流程

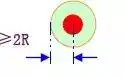

C.建议将所有的Mark点标记直径统一设为1.0mm9)空旷区要求在Mark点标记周围,必须有一块没有其它电路特征或标记的空旷面积空旷区圆半径 r≥2R , R为MARK点半径,r达到3R时,机器识别效果更好。

10)材料Mark点标记可以是裸铜、清澈的防氧化涂层保护的裸铜如果使用阻焊(soldermask),不应该覆盖Mark点或其空旷区域11)MARK点的光亮度应保持一致12)平整度:Mark点标记的表面平整度应该在15 微米之内。

13)对比度A.当Mark点标记与印制板的基质材料之间有高对比度时可达到最佳的识别性能B.对于所有Mark点的内层背景必须相同 以下在补点他人这方面的经验,作为参考MARK点分类: 1)Mark点用于锡膏印刷和元件贴片时的光学定位。

根据Mark点在PCB上的作用,可分为拼板Mark点、单板Mark点、局部Mark点(也称器件级MARK点), 2)拼板的工艺边上和不需拼板的单板上应至少有三个Mark点,呈L形分布,且对角Mark点关于中心不对称。

3)如果双面都有贴装元器件,则每一面都应该有Mark点 4)需要拼板的单板上尽量有Mark点,如果没有放置Mark点的位置,在单板上可不放置Mark点 5)引线中心距≤0.5 mm的QFP以及中心距≤0.8 mm的BGA等器件,应在通过该元件中心点对角线附近的对角设置局部Mark点,以便对其精确定位。

6)如果几个SOP器件比较靠近(≤100mm)形成阵列,可以把它们看作一个整体,在其对角位置设计两个局部Mark点设计说明和尺寸要求: 1)Mark点的形状是直径为1mm的实心圆,材料为铜,表面喷锡,需注意平整度,边缘光滑、齐整,颜色与周围的背景色有明显区别;阻焊开窗与Mark点同心,对于拼板和单板直径为3mm,对于局部的Mark点直径为1mm,。

2)单板上的Mark点,中心距板边不小于5mm;工艺边上的Mark点,中心距板边不小于3mm 3)为了保证印刷和贴片的识别效果,Mark点范围内应无焊盘、过孔、测试点、走线及丝印标识等,不能被V-CUT槽所切造成机器无法辨识。

4)为了增加Mark点和基板之间的对比度,可以在Mark点下面敷设铜箔同一板上的Mark点其内层背景要相同,即Mark点下有无铜箔应一致 5)对于单板和拼板的Mark点应当作元件来设计,对于局部的Mark点应作为元件封装的一部分设计。

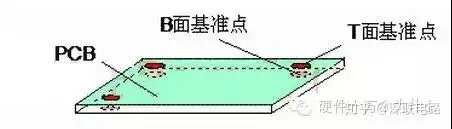

便于赋予准确的坐标值进行定位PCB设计之光学基准点! 在有贴片元件的PCB板上,为了对PCB整板进行定位,通常需要在PCB板的四个角放置光学定位点,一般放三个即可常见的基准点主要有三种:拼板基准点,单元基准点,局部基准点。

基准点结构(1)拼板基准点和单元基准点 形状/大小:直径为40mil 的实心圆阻焊开窗:和基准点同心的圆形,大小为基准点直径的两倍在 2mm直径的边缘处要求有一圆形或八边形的铜线作保护圈用同一板上的光学定位基准符号其内层背景要相同,即三个基准符号下有无铜箔应一致。

(2)局部基准点 间距≤0.4mm的QFP和间距≤0.8mm BGA、CSP、FC等器件需要放置局部基准点 大小/形状:直径为40mil 的实心圆 阻焊开窗:大小按普通焊盘处理,外圈铜环可不要

基准点放置:一般原则 : 过SMT设备加工的单板必须放置基准点单面基准点数量≥3 单面布局时,只需元件面放置基准点. A5 I5 ^0 L- z1 m+ P PCB双面布局时,基准点双面放置双面放置的基准点,除镜像拼板外,正反两面的基准点位置要求基本一致。

见下图

(1) 拼板的基准点放置 拼板需要放置拼板基准点、单元基准点 拼板基准点和单元基准点数量各为三个在板边呈“L”形分布,尽量远离拼板基准点的位置要求见下图A 采用镜相对称拼板时,辅助边上的基准点必须满足翻转后重合的要求,参见下图B。

(2) 单元板的基准点放置 基准点数量为三个,在板边呈“L”形分布,各基准点之间的距离尽量远。基准点距离板边必须大于5mm,如不能保证四个边都满足,则至少要保证传送边满足要求。

以上就是关于《电声PCB厂制板的基础知识,你都学会了吗?(下)_pcb板生产工序》的全部内容,本文网址:https://www.7ca.cn/baike/11234.shtml,如对您有帮助可以分享给好友,谢谢。