在电子设备日益普及的当下,PCBA 作为核心组成部分,支撑着各类电子产品的正常运行。很多人初次接触电子制造领域时,容易将 PCBA 与 PCB 混淆,实际上二者存在明确差异,且 PCBA 的生产过程涉及多道精密工序,每一步都对最终产品质量有着关键影响。本文将从 PCBA 的基本概念出发,详细拆解其制造流程、工艺要点、质量检测方法以及广泛的应用场景,帮助读者全面掌握这一电子制造领域的重要环节。

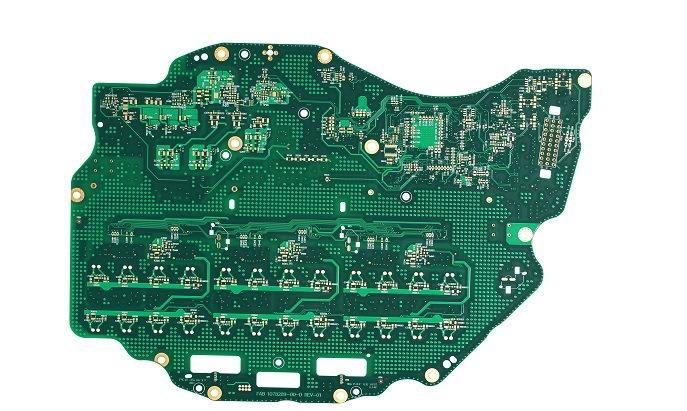

PCBA,即 Printed Circuit Board Assembly 的缩写,中文译为印刷电路板组件,它是在 PCB(印刷电路板)的基础上,通过特定工艺将电子元器件(如电阻、电容、芯片等)焊接、安装到电路板表面或内部,最终形成具备特定电气功能的组件。简单来说,PCB 相当于一个 “空的骨架”,只提供元器件安装的线路和载体,而 PCBA 则是 “骨架 + 血肉” 的完整组合,能够实现具体的电路功能。比如我们日常使用的手机、电脑、智能手环等设备,其内部核心的控制模块、信号处理模块等,本质上都是不同功能的 PCBA。

PCBA 的制造流程包含多个紧密衔接的环节,每个环节都有严格的技术标准和操作规范,任何一个步骤出现偏差都可能导致产品失效。首先是 PCB 的前期准备阶段,需要根据设计需求制作 PCB 裸板,这一步要确保电路板的线路布局合理、铜箔厚度达标、孔径大小符合元器件引脚要求,同时进行表面处理(如沉金、喷锡等),以提升焊接性能和防氧化能力。

接下来进入元器件采购与检测环节,这是保障 PCBA 质量的基础。采购的元器件需符合设计规格,包括型号、参数、封装形式等,同时要通过外观检测(检查引脚是否变形、外壳是否破损)、性能测试(如电阻的阻值测量、电容的容值检测)等手段,筛选出合格的元器件,避免因劣质元器件导致后续产品故障。值得注意的是,部分精密元器件(如芯片)对储存环境要求较高,需要在恒温恒湿、防静电的环境中存放,否则可能影响其性能稳定性。

然后是核心的贴片与焊接工序,这一步通常分为 SMT(表面贴装技术)和 THT(通孔插装技术)两种方式,具体选择需根据元器件的封装类型而定。SMT 适用于体积较小、引脚较多的表面贴装元器件(如 0402 封装的电阻电容、QFP 封装的芯片),流程主要包括焊膏印刷、元器件贴装、回流焊接。焊膏印刷时,需使用钢网将焊膏均匀涂抹在 PCB 的焊盘上,钢网的开孔精度直接决定焊膏的量,过多或过少都会影响焊接质量;元器件贴装依赖高精度贴片机,通过视觉定位系统将元器件准确放置在焊盘上,贴装精度需控制在 0.1mm 以内;回流焊接则是将贴好元器件的 PCB 送入回流焊炉,通过设定特定的温度曲线(预热区、恒温区、回流区、冷却区),使焊膏融化并与焊盘、元器件引脚充分结合,形成牢固的焊点。

THT 则适用于体积较大、需要通过通孔固定的元器件(如插件电阻、连接器、电解电容),流程包括插件、波峰焊接。插件环节可人工操作或使用自动插件机,将元器件引脚插入 PCB 的通孔中;波峰焊接是将插件后的 PCB 通过波峰焊炉,炉内的熔融焊锡形成一道 “锡波”,PCB 底部与锡波接触时,焊锡会填满通孔并与引脚、焊盘焊接,完成元器件的固定与导电连接。无论是 SMT 还是 THT,焊接后都需要进行初步的外观检查,查看是否存在虚焊、假焊、连锡、漏焊等问题,若发现缺陷需及时进行返修(如使用热风枪补焊、吸锡带清除连锡)。

焊接完成后,PCBA 进入测试与调试阶段,这一步要全面检测产品的电气性能和功能是否符合设计要求。常见的测试项目包括导通测试(检查线路是否存在开路、短路)、参数测试(测量关键电路的电压、电流、信号波形等)、功能测试(模拟实际使用场景,验证 PCBA 是否能实现预设功能,如手机主板的通话测试、充电测试)。对于复杂的 PCBA(如工业控制主板),还需进行环境适应性测试,如高温测试(在 50-85℃环境下运行一段时间,观察性能是否稳定)、低温测试(在 – 20-0℃环境下测试)、振动测试(模拟运输过程中的振动环境,检查焊点是否松动)等,以确保产品在不同使用场景下的可靠性。

除了制造流程,PCBA 的质量控制贯穿整个生产过程,需要建立完善的质量管控体系。从 PCB 裸板的入厂检测,到元器件的全检或抽检,再到每道工序后的巡检(如焊膏印刷后的 AOI 检测、焊接后的 X-Ray 检测),都需要有明确的检测标准和记录。AOI(自动光学检测)设备通过高清相机拍摄 PCB 图像,与标准图像对比,可快速识别焊膏印刷缺陷、元器件贴装偏移、焊点外观问题等;X-Ray 检测则适用于肉眼无法观察的焊点(如 BGA 封装芯片的底部焊点),通过 X 射线穿透 PCB,清晰显示焊点内部结构,判断是否存在空洞、虚焊等隐藏缺陷。同时,生产环境的管控也至关重要,SMT 车间需保持恒温(22-26℃)、恒湿(40%-60% RH)、防静电(地面铺设防静电地板、工作人员穿戴防静电服和手环),避免环境因素影响产品质量。

PCBA 的应用领域极为广泛,涵盖消费电子、工业控制、汽车电子、医疗设备、通信设备等多个行业。在消费电子领域,手机主板、电脑主板、智能电视的驱动板、蓝牙耳机的控制板等都是 PCBA 的典型应用,这些产品对 PCBA 的小型化、轻量化、高性能要求较高,推动了 SMT 技术向更高精度、更高密度方向发展;在工业控制领域,PLC(可编程逻辑控制器)、变频器、传感器的控制板等 PCBA 产品,需要具备高稳定性和抗干扰能力,以适应工业现场复杂的环境;在汽车电子领域,车载导航主板、发动机控制模块、安全气囊控制板等 PCBA,不仅要满足高温、振动等严苛条件,还需通过汽车行业严格的质量认证(如 IATF16949);在医疗设备领域,心电图机的信号处理板、血糖仪的控制板等 PCBA,对精度和可靠性要求极高,部分产品还需符合医疗行业的相关标准(如 ISO13485),确保使用过程中的安全性和准确性。

随着电子技术的不断发展,PCBA 行业也在持续创新,以满足更复杂的应用需求。一方面,PCB 的高密度化趋势明显,线路宽度和间距不断缩小(从 0.2mm 逐步向 0.1mm 以下发展),可容纳更多的元器件,实现产品的小型化;另一方面,新材料、新工艺不断涌现,如使用柔性 PCB(FPC)制作可弯曲的 PCBA,适用于可穿戴设备、折叠屏手机等产品;此外,智能化生产水平也在提升,通过引入 MES(制造执行系统)实现生产过程的实时监控和数据追溯,利用 AI 视觉检测技术提高缺陷识别的准确率和效率,这些创新都为 PCBA 行业的发展注入了新的动力。

对于电子制造企业而言,要生产出高质量的 PCBA 产品,不仅需要掌握先进的技术和工艺,还需建立完善的供应链管理体系、严格的质量管控流程以及专业的技术团队。同时,随着市场对产品个性化、定制化需求的增加,PCBA 生产也需要具备更强的灵活性,能够快速响应不同客户的设计需求,缩短生产周期。而对于普通消费者来说,了解 PCBA 的相关知识,也能在选择电子产品时,更清晰地判断产品的品质和性能,避免购买到劣质产品。未来,随着 5G、人工智能、物联网等技术的普及,PCBA 作为电子设备的核心组件,其重要性将更加凸显,行业也将迎来更多的发展机遇与挑战,如何在技术创新、质量控制、成本优化之间找到平衡,将是每个 PCBA 企业需要长期思考的问题。

关于 PCBA 的 5 个常见问答

- 问:PCBA 生产过程中,虚焊是常见问题,导致虚焊的主要原因有哪些?

答:导致 PCBA 虚焊的原因较多,常见的有焊膏质量问题(如焊膏过期、锡粉氧化)、焊膏印刷不当(焊膏量不足、焊膏偏移)、回流焊温度曲线不合理(回流区温度不够,焊膏未充分融化)、元器件引脚或 PCB 焊盘氧化(表面处理层脱落,影响焊接结合)、贴装偏移(元器件引脚未完全覆盖焊盘)等,这些因素都会导致焊点与焊盘、引脚之间结合不牢固,形成虚焊。

- 问:PCBA 完成后需要进行老化测试,老化测试的目的是什么?一般测试时间是多久?

答:PCBA 老化测试的目的是通过模拟产品长期使用的环境和工况,提前暴露潜在的质量问题(如焊点疲劳、元器件性能衰减、线路接触不良等),筛选出早期失效的产品,确保出厂产品的长期可靠性。测试时间需根据产品类型和应用场景而定,普通消费电子产品通常为 24-48 小时(在常温或略高于常温环境下运行),工业级、汽车级产品因要求更高,测试时间可能延长至 72-168 小时,且需结合高温、低温等环境条件进行。

- 问:SMT 贴片和 THT 插件两种工艺各有什么优缺点,在实际生产中如何选择?

答:SMT 贴片的优点是适用于小型化、高密度的元器件,生产效率高、自动化程度高,能有效减小 PCBA 体积;缺点是对元器件封装和贴装精度要求高,维修难度较大,且不适用于需高强度固定的元器件。THT 插件的优点是元器件固定牢固、机械强度高,维修方便,适用于体积较大或需通过通孔散热的元器件;缺点是生产效率较低(尤其是人工插件),占用 PCB 空间较大,不利于产品小型化。选择时需根据元器件封装类型、产品体积要求、机械强度需求等因素综合判断,多数复杂 PCBA 会同时采用两种工艺(如主板上既有 SMT 贴片的芯片,也有 THT 插件的连接器)。

- 问:PCBA 的表面处理工艺有多种(沉金、喷锡、OSP 等),不同工艺的适用场景是什么?

答:沉金工艺的优点是表面平整、焊接性能好、抗氧化能力强,适用于精密元器件(如 BGA 芯片)、需要多次焊接或长期储存的 PCBA,常见于手机、电脑等高端消费电子产品;喷锡工艺成本较低、焊接可靠性高,但表面平整度稍差,适用于普通插件元器件和一般表面贴装元器件,广泛应用于工业控制板、家电主板;OSP(有机保焊剂)工艺成本低、工艺简单,表面平整,适用于 SMT 贴片,但抗氧化能力较弱,且焊接后表面无保护层,通常用于短期生产、快速交付的 PCBA,或对成本敏感的产品。

- 问:PCBA 生产中如何有效防止静电损伤元器件?

答:静电是 PCBA 生产中的重要隐患,可能导致芯片等精密元器件击穿损坏,防止静电损伤需从环境、设备、人员三方面入手:环境方面,车间需安装防静电地板、防静电工作台,配备离子风机消除空气中的静电,同时控制环境湿度(避免过于干燥导致静电积累);设备方面,贴片机、回流焊炉等设备需接地,使用防静电输送带、防静电料盒存放元器件;人员方面,工作人员需穿戴防静电服、防静电手环、防静电鞋,且手环和鞋需定期检测接地电阻;此外,元器件运输和储存过程中需使用防静电包装袋、防静电周转箱,避免元器件直接接触易产生静电的材质(如塑料、化纤)。

免责声明:文章内容来自互联网,版权归原作者所有,本站仅提供信息存储空间服务,真实性请自行鉴别,本站不承担任何责任,如有侵权等情况,请与本站联系删除。

转载请注明出处:PCBA:从基础概念到实际应用的全方位解析 https://www.7ca.cn/zsbk/zt/59398.html