铝是现代工业领域中不可或缺的重要金属,其轻质、耐腐蚀、易加工的特性让它在建筑、交通、电子等多个行业占据关键地位。而电解铝技术,正是将自然界中的铝元素从矿石中提取出来,转化为可直接利用的金属铝的核心手段。这项技术自诞生以来,经过百余年的发展与革新,已形成一套成熟且复杂的工业体系,每一个生产环节都凝聚着工程技术的智慧,也承载着工业生产与资源利用之间的平衡考量。

电解铝的生产过程始于对铝土矿的处理。铝土矿是含铝量较高的天然矿石,但其成分并非纯净的铝元素,而是以氧化铝的形式与其他杂质混合存在。要从中提取出可用的铝,第一步需要通过化学方法将氧化铝与杂质分离。通常情况下,企业会采用拜耳法对铝土矿进行处理,将矿石粉碎后与氢氧化钠溶液在高温高压环境下反应,使氧化铝溶解形成铝酸钠溶液。随后,通过沉降、过滤等步骤去除溶液中的杂质,再向纯净的铝酸钠溶液中通入二氧化碳,促使氧化铝以氢氧化铝的形式析出。这些氢氧化铝经过高温焙烧,最终形成白色粉末状的工业氧化铝,这便是电解铝生产的核心原料。

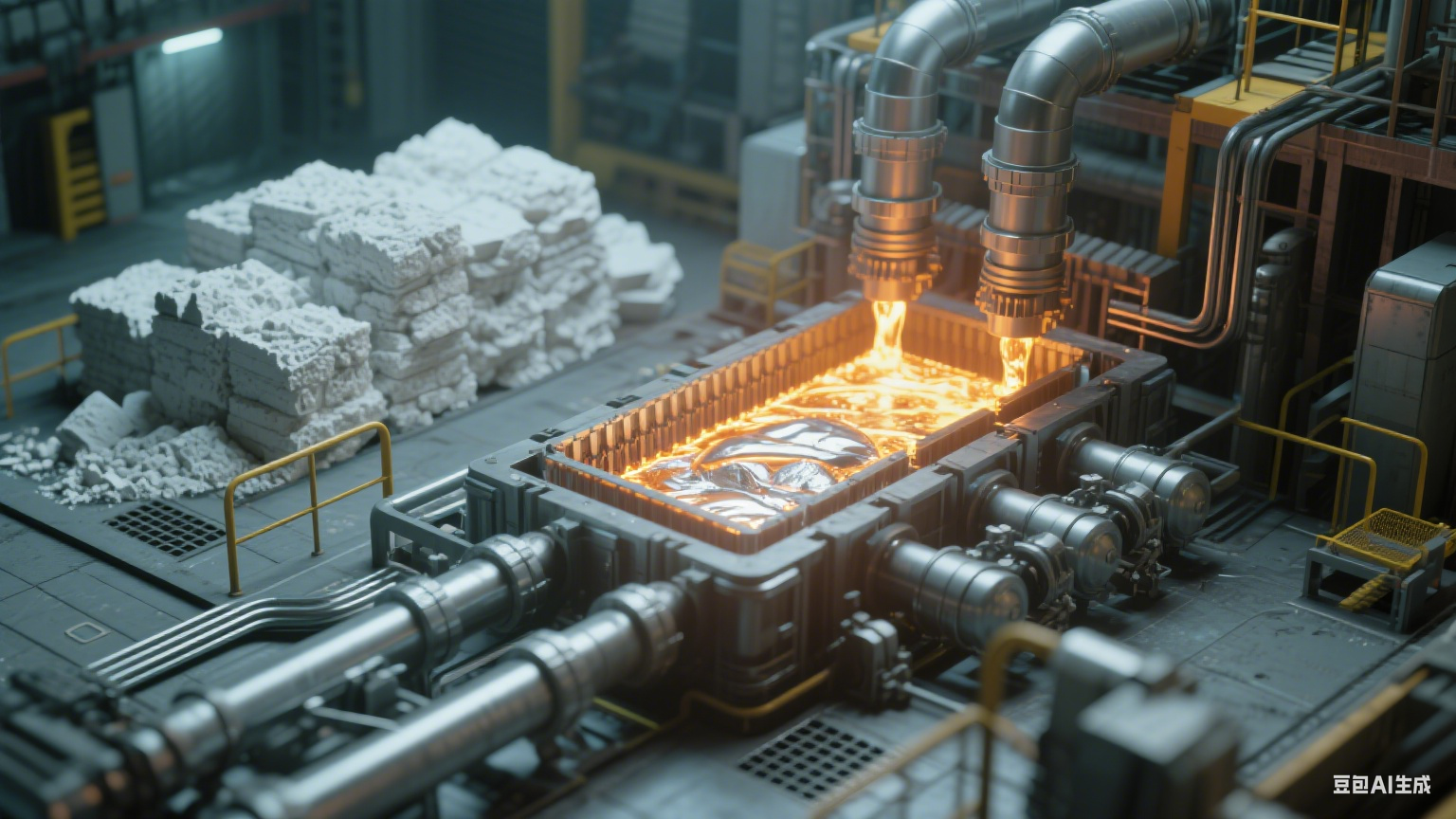

(注:此处为示例图片链接,实际使用时需替换为真实合规的电解铝相关图片,如电解槽工作场景、氧化铝原料堆放等)

获得纯净的氧化铝后,真正的电解过程才正式开启。电解铝所使用的核心设备是电解槽,槽内装有由冰晶石和氧化铝组成的电解质。冰晶石在这里扮演着关键角色,它能够有效降低氧化铝的熔点,使电解过程可以在较低温度下进行,从而大幅减少能源消耗。在电解槽的两端,分别连接着阳极和阴极,当强大的直流电通过电解质时,槽内会发生一系列复杂的电化学反应。氧化铝在电流的作用下分解为铝离子和氧离子,铝离子会向阴极移动,最终在阴极表面析出,形成液态的金属铝;而氧离子则会向阳极移动,与阳极的碳发生反应,生成二氧化碳气体,从电解槽顶部排出。

液态铝在电解槽内不断积累,当达到一定量后,操作人员会使用专用的工具将其从槽内吸出,转移到铸造设备中。这些液态铝经过进一步的净化处理,去除其中可能残留的杂质后,会被铸造成不同规格的铝锭或铝坯。这些成品随后会被运往下游的加工企业,经过轧制、挤压、锻造等工艺,制成铝合金型材、铝箔、铝板等各类产品,广泛应用于汽车制造、航空航天、建筑装饰、电子设备等众多领域。可以说,电解铝生产是连接铝矿资源与工业应用的重要桥梁,没有这项技术,铝的广泛使用将无从谈起。

电解铝生产不仅对技术有着严格要求,对原料的质量也有着极高的标准。用于电解的氧化铝必须具备较高的纯度,通常要求纯度在 98.5% 以上,若其中含有硅、铁、钠等杂质,不仅会影响最终铝产品的质量,还可能在电解过程中损坏电解槽的内衬,缩短设备使用寿命,增加生产成本。因此,氧化铝生产企业会通过多道提纯工艺,严格控制产品中的杂质含量,确保为电解环节提供合格的原料。同时,电解过程中所使用的冰晶石也需要达到一定的纯度标准,其成分比例的细微变化都可能影响电解质的导电性能和熔点,进而对电解效率产生影响。

能源消耗是电解铝生产过程中一个备受关注的话题。电解铝属于高耗能产业,每生产一吨电解铝大约需要消耗 13000-15000 千瓦时的电能,这一数值在众多工业生产领域中处于较高水平。因此,电力供应的稳定性和成本高低,直接关系到电解铝企业的生产效率和经济效益。为了降低能源成本,许多电解铝企业会选择建在电力资源丰富且价格较低的地区,如靠近水电站、火电站或风电场的区域。同时,企业也在不断探索能源利用效率的提升方法,例如通过优化电解槽的结构设计、改进电解质的成分配比、采用自动化控制系统精确调节电解参数等方式,减少电能在生产过程中的损耗,提高能源利用效率。

在注重生产效率和经济效益的同时,电解铝企业也越来越重视环境保护工作。电解过程中会产生一定量的废气,主要成分是二氧化碳和氟化物,若直接排放会对大气环境造成污染。为了控制废气排放,企业会在电解车间安装高效的废气处理系统,通过干法净化、湿法净化等技术,对废气中的氟化物进行回收处理,使其排放浓度符合国家环保标准。对于电解过程中产生的废渣,如阳极泥、电解质废渣等,企业也会进行分类收集和处理。其中,阳极泥中含有少量的有价金属,可通过进一步的提炼工艺回收利用;而电解质废渣则可以经过处理后重新用于电解生产,实现资源的循环利用,减少固体废物的排放量。

电解车间的工作环境也需要特别关注。电解槽在工作过程中会释放出大量的热量,使车间内保持较高的温度,同时电解过程中产生的气体也可能对操作人员的健康造成影响。因此,企业会采取一系列措施改善车间工作环境,如安装通风降温设备,降低车间温度;为操作人员配备专业的防护装备,如防毒面具、耐高温工作服、绝缘手套等,保障员工的身体健康和人身安全。同时,企业还会定期对操作人员进行安全培训,提高员工的安全意识和操作技能,确保生产过程的安全稳定进行。

从铝土矿的开采到氧化铝的制备,再到电解槽内的电化学反应,最后到铝锭的铸造,电解铝生产的每一个环节都紧密相连,共同构成了一条完整的产业链。这条产业链不仅为社会提供了大量的工业原材料,支撑着众多行业的发展,也在不断推动着自身技术的革新与进步。在这个过程中,企业需要在保证产品质量、提高生产效率、降低能源消耗和加强环境保护之间寻找最佳平衡点,这既是挑战,也是电解铝行业持续发展的动力所在。不同地区、不同规模的电解铝企业,在生产工艺、设备选型、环保措施等方面可能存在差异,但它们都在为满足社会对铝产品的需求而不断努力。当我们看到身边各式各样的铝制品时,或许很少会想到它们的源头是深埋地下的铝土矿,更不会意识到从铝土矿到铝制品的转变过程中,凝聚着无数技术人员和操作人员的心血。电解铝生产作为一项重要的工业技术,它不仅改变了铝元素的存在形式,也在悄然改变着我们的生活方式和工业发展格局,而每一个参与其中的企业和个人,都在为这项技术的不断完善和行业的持续发展贡献着自己的力量。

免责声明:文章内容来自互联网,版权归原作者所有,本站仅提供信息存储空间服务,真实性请自行鉴别,本站不承担任何责任,如有侵权等情况,请与本站联系删除。

转载请注明出处:电解铝:从铝土矿到工业材料的蜕变之旅 https://www.7ca.cn/zsbk/zt/63004.html